Dans le monde industriel d’aujourd’hui, les équipements sont de plus en plus complexes, sophistiqués, et connectés. Cette évolution technologique, bien que source de productivité, pose un défi de taille pour les équipes de maintenance : comment garantir la disponibilité optimale des machines lorsque le savoir-faire se raréfie ? Souvent, la connaissance la plus précieuse n’est pas consignée dans un manuel, mais se trouve dans l’esprit des techniciens expérimentés. Que se passe-t-il lorsque ces experts partent à la retraite, emportant avec eux des décennies de diagnostics, d’astuces et de solutions ? C’est une perte inestimable, un « savoir-faire » qui disparaît à jamais.

C’est précisément pour répondre à cette problématique qu’émerge une nouvelle approche stratégique : la maintenance basée sur la connaissance. Contrairement aux stratégies traditionnelles de maintenance corrective (réparer après la panne) ou préventive (réparer avant la panne selon un calendrier), cette méthode se concentre sur la capture, l’organisation et la diffusion du savoir. Elle transforme les données brutes des interventions en une intelligence collective, accessible à tous.

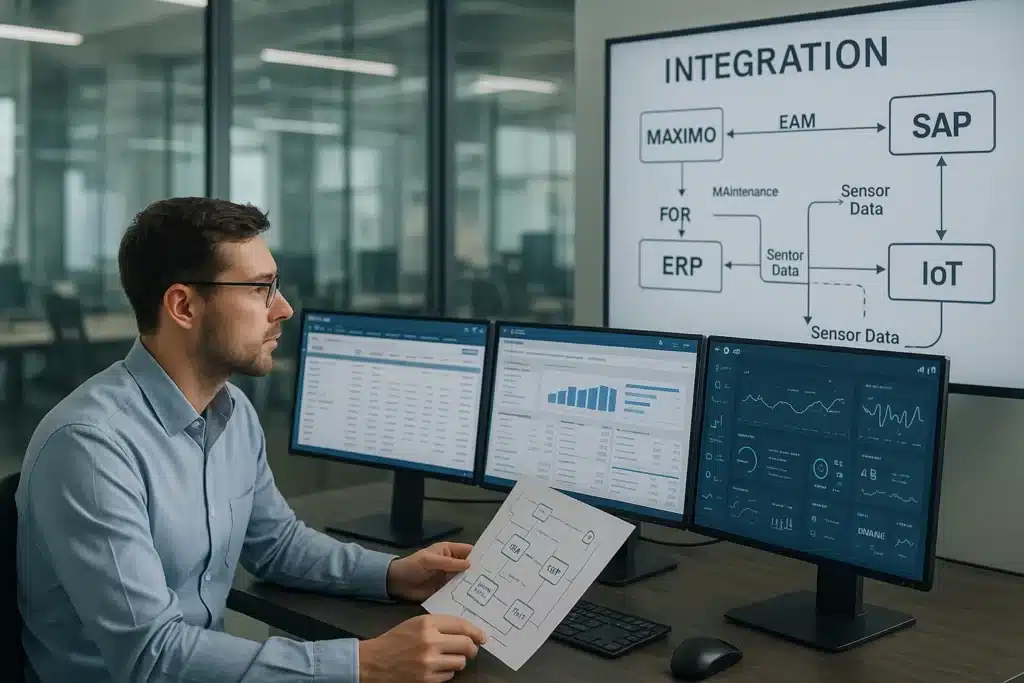

Au cœur de cette transformation se trouve la GMAO (Gestion de la Maintenance Assistée par Ordinateur). Loin d’être un simple outil de suivi des interventions, elle devient le cerveau central de l’entreprise, un dépositaire où chaque action, chaque panne résolue et chaque procédure documentée enrichit un patrimoine de connaissances partagé. Cet article explorera en détail comment la capitalisation des savoirs métiers au sein de votre GMAO est cruciale pour la performance de votre maintenance. Nous illustrerons cette démarche en utilisant comme exemple concret la solution IBM Maximo, une GMAO qui excelle dans cette mission.

Comprendre la maintenance basée sur la connaissance

La maintenance a longtemps été perçue comme une fonction réactive, un centre de coût nécessaire pour réparer ce qui est cassé. Cette vision a évolué avec l’introduction de la maintenance préventive, mais les deux approches partagent une limite : elles ne capitalisent pas suffisamment sur l’expérience acquise. C’est ici que la maintenance basée sur la connaissance entre en jeu, en se positionnant comme la troisième voie, la plus stratégique.

Cette approche va au-delà de la simple exécution de tâches. Elle se fonde sur l’idée que chaque intervention, qu’elle soit réussie ou non, est une occasion d’apprentissage. Son principe est simple : transformer les données et l’expérience individuelles en un savoir collectif et actionnable. L’objectif n’est plus seulement de réparer l’équipement, mais de comprendre pourquoi il a échoué, de documenter la solution et de rendre cette information accessible à tous les membres de l’équipe pour prévenir de futures pannes similaires.

Les piliers de cette approche sont indissociables :

- La collecte et la structuration des données : Il s’agit de la phase initiale où l’on enregistre méticuleusement chaque détail d’une intervention. Quel était le symptôme ? Quelle est la cause racine ? Quelle solution a été appliquée ? Ces données brutes sont la matière première de la connaissance.

- L’analyse et la création de connaissances : Une fois collectées, les données sont analysées pour identifier des tendances, des motifs de pannes récurrentes ou des solutions efficaces. On ne se contente pas de savoir qu’un moteur est tombé en panne, on cherche à comprendre pourquoi. C’est à ce stade que l’expérience individuelle se mue en savoir collectif.

- La diffusion et l’application des savoirs : C’est la phase la plus critique. Une connaissance qui n’est pas partagée est une connaissance perdue. La mise à disposition de ce savoir structuré permet aux techniciens moins expérimentés de résoudre des problèmes complexes plus rapidement, et à l’ensemble de l’équipe de standardiser les meilleures pratiques.

Les bénéfices de cette stratégie sont multiples et tangibles. En capitalisant sur les savoirs, une entreprise peut réduire drastiquement les temps d’arrêt, améliorer la fiabilité de ses équipements et accélérer la montée en compétences de ses équipes. Un nouveau technicien n’aura plus besoin d’attendre des années pour acquérir de l’expérience, il pourra s’appuyer sur la richesse de la base de connaissances accumulée par ses prédécesseurs.

Cette section pose les bases théoriques de la maintenance basée sur la connaissance, un concept qui nécessite un outil puissant pour être mis en œuvre. Cet outil, c’est la GMAO, que nous aborderons dans la prochaine partie.

Le rôle central de la GMAO dans la capitalisation des savoirs métiers

Si la maintenance basée sur la connaissance est la stratégie, la GMAO est l’outil qui la rend possible. Pourtant, de nombreuses entreprises utilisent encore leur GMAO comme un simple registre numérique, un carnet de bord où l’on se contente de noter qu’une intervention a eu lieu. Dans cette perspective limitée, la GMAO sert uniquement à suivre l’activité et à générer des rapports sommaires. C’est une utilisation passive, qui ne révèle qu’une infime partie de son potentiel.

Pour devenir le véritable « cerveau » de l’entreprise, la GMAO doit passer d’un rôle de simple enregistreur à celui de catalyseur de la connaissance. Elle devient la plateforme centralisée où toutes les informations, qu’elles soient issues d’une intervention planifiée, d’une panne imprévue ou d’une inspection, sont non seulement stockées, mais aussi organisées pour être réutilisables.

La GMAO est l’endroit idéal pour centraliser une multitude de données vitales :

- L’historique détaillé des pannes : Au-delà de la simple date et heure, la GMAO enregistre le symptôme, le diagnostic posé, la cause probable et la solution exacte qui a fonctionné. Cet historique devient un référentiel de solutions qui s’enrichit avec chaque nouvelle panne résolue.

- Les procédures et les modes opératoires : La GMAO peut stocker des instructions pas-à-pas pour les tâches de maintenance complexes, garantissant que chaque technicien suit les meilleures pratiques établies par l’entreprise.

- Les documents techniques : Manuels d’utilisation, schémas électriques, plans mécaniques, fiches de sécurité… Toutes ces informations, souvent dispersées dans des classeurs ou sur différents serveurs, sont directement liées à l’équipement concerné et accessibles en un clic.

- Les solutions innovantes : Un technicien trouve une astuce pour réparer une machine plus rapidement ou de manière plus fiable ? La GMAO est le lieu où cette « bonne pratique » peut être documentée et partagée avec le reste de l’équipe.

L’importance de la structuration des données ne peut être sous-estimée. Une base de données mal organisée, avec des descriptions imprécises et des champs mal renseignés, rend le savoir inutilisable. Une bonne GMAO encourage et facilite la saisie d’informations précises et standardisées, en utilisant des champs prédéfinis et des menus déroulants, pour que le savoir accumulé soit facilement interrogeable et exploitable par tous les utilisateurs.

Dans la section suivante, nous verrons comment une solution comme IBM Maximo intègre ces fonctionnalités pour transformer concrètement la gestion de la maintenance en un processus de capitalisation de la connaissance.

Mise en pratique : IBM Maximo comme catalyseur de la connaissance

Pour transformer la théorie en réalité, un outil puissant est indispensable. IBM Maximo, l’une des solutions de GMAO les plus reconnues sur le marché, illustre parfaitement comment la technologie peut devenir le moteur de la maintenance basée sur la connaissance. Loin de se limiter à la simple planification d’interventions, Maximo est conçu pour capturer, organiser et diffuser le savoir au sein de l’entreprise.

Voici comment ses fonctionnalités clés contribuent à cette capitalisation :

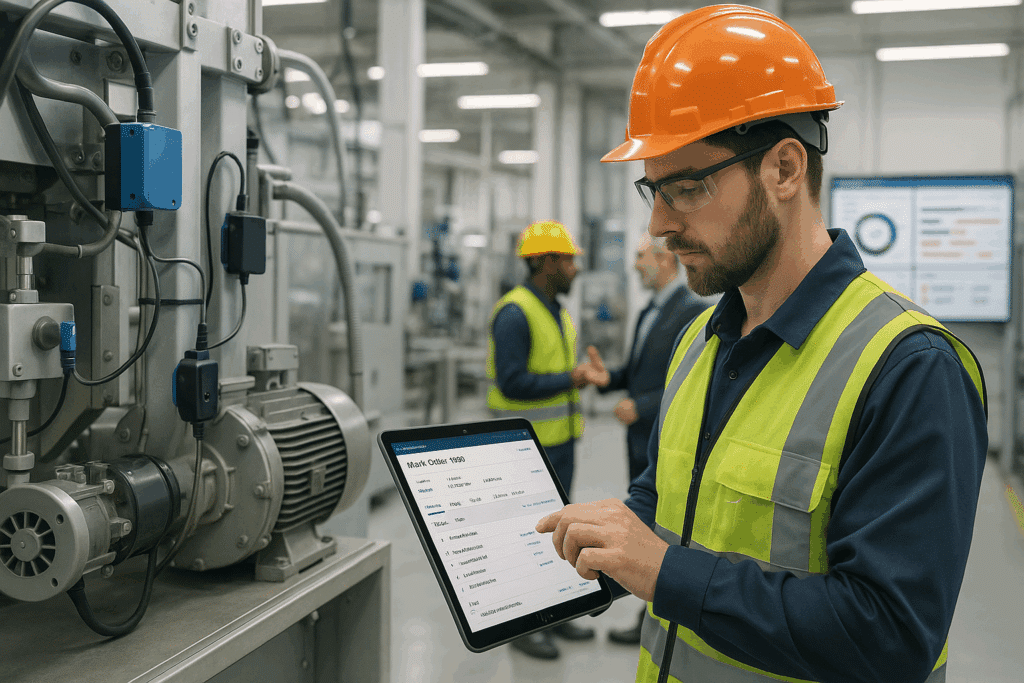

- Gestion des incidents et des problèmes : Chaque incident enregistré dans IBM Maximo n’est pas une simple entrée dans un journal, mais une opportunité d’apprentissage. Le système permet de documenter de manière exhaustive le symptôme, le diagnostic et surtout la solution. Un technicien peut, par exemple, consulter l’historique d’une pompe défectueuse et découvrir qu’un de ses collègues a résolu un problème similaire l’année précédente en ajustant un paramètre spécifique. Cette information, si elle n’avait pas été documentée, aurait été perdue.

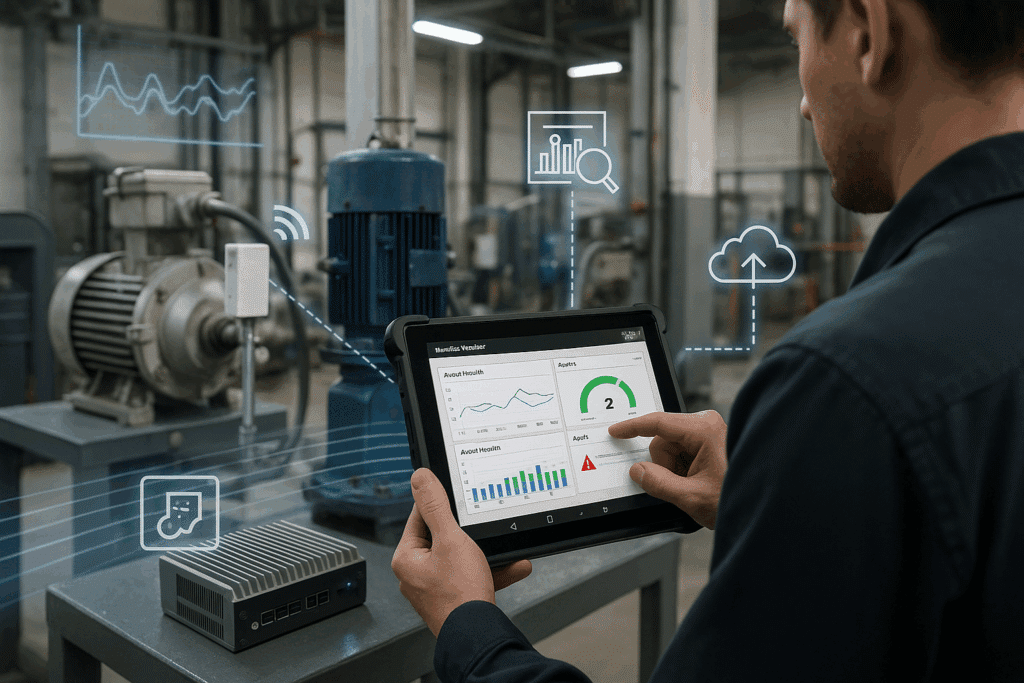

- La documentation technique intégrée : Les manuels d’utilisation, les schémas électriques, les procédures de sécurité et les listes de pièces détachées ne sont plus dispersés. Dans IBM Maximo, ces documents sont directement associés à l’équipement concerné. Un technicien sur le terrain, armé d’une tablette, peut accéder en temps réel aux informations exactes dont il a besoin pour une intervention, évitant ainsi les erreurs et les pertes de temps.

- La gestion des compétences : IBM Maximo va plus loin en associant des compétences spécifiques aux profils des techniciens. Le système peut identifier le technicien idéal pour une tâche donnée en fonction de ses qualifications et de son expérience passée sur un type d’équipement. Cette fonctionnalité non seulement assure que la bonne personne intervient au bon moment, mais elle permet aussi de cibler les besoins en formation pour combler les lacunes en compétences.

- Les flux de travail (workflows) : Pour garantir que les meilleures pratiques sont toujours appliquées, IBM Maximo permet de créer des flux de travail standardisés. Par exemple, la procédure pour une mise hors tension sécurisée ou pour le remplacement d’un composant critique peut être formalisée et intégrée dans le système. Chaque fois qu’une intervention de ce type est déclenchée, le technicien est guidé pas à pas, ce qui garantit la conformité et la sécurité, même pour les tâches les plus complexes.

Étude de cas : Une panne complexe résolue grâce au savoir capitalisé

Imaginons un technicien junior confronté à une panne inhabituelle sur une machine d’emballage. Le diagnostic initial ne donne rien. Plutôt que de tâtonner ou d’attendre un expert, il consulte la GMAO IBM Maximo. En recherchant par type de machine et par symptôme, il tombe sur un ticket résolu deux ans auparavant par un ancien collègue, désormais à la retraite. Ce ticket décrit une solution astucieuse pour un problème similaire, une solution qui n’est notée nulle part ailleurs. Grâce à cette connaissance capitalisée, le technicien résout la panne en un temps record, minimisant ainsi le temps d’arrêt de la production. C’est l’exemple parfait de la puissance d’une GMAO utilisée pour ce pour quoi elle est faite : transformer l’expérience en intelligence collective.

La prochaine partie abordera les défis à surmonter pour réussir cette transformation.

Les défis et les clés du succès pour une bonne capitalisation

La théorie de la maintenance basée sur la connaissance est séduisante, et l’exemple d’IBM Maximo montre sa puissance. Cependant, la mise en œuvre de cette stratégie n’est pas sans obstacles. Capitaliser le savoir ne se décrète pas ; cela nécessite une approche structurée et un changement de culture profond au sein de l’entreprise.

Les défis les plus courants incluent :

- La résistance au changement : Les techniciens expérimentés, habitués à travailler avec leurs propres méthodes et leur carnet de notes, peuvent se montrer réticents à l’idée de devoir tout documenter. Pour eux, cela peut être perçu comme une tâche administrative supplémentaire, voire une remise en cause de leur expertise.

- Le manque de temps : La pression pour remettre rapidement un équipement en service peut pousser les techniciens à négliger la documentation post-intervention. Le réflexe est de noter le strict minimum pour passer à la tâche suivante, au détriment de la richesse des informations.

- La qualité des données : Une GMAO est aussi bonne que les données qui y sont entrées. Des descriptions imprécises, des diagnostics erronés ou des champs mal renseignés rendent l’ensemble de la base de connaissances peu fiable et, à terme, inutilisable.

- La peur de l’erreur : Certains techniciens peuvent hésiter à documenter leurs échecs ou leurs essais infructueux, de peur d’être jugés. Pourtant, le savoir le plus précieux réside souvent dans l’apprentissage tiré des erreurs.

Pour surmonter ces obstacles et réussir la capitalisation des savoirs, plusieurs leviers doivent être activés :

- L’implication du management : Les dirigeants doivent être les premiers à croire en l’importance de cette démarche et à la promouvoir. Il ne s’agit pas d’une directive, mais d’une vision stratégique.

- La formation des équipes : Les techniciens doivent être formés à l’utilisation de la GMAO non seulement pour les fonctionnalités de base, mais aussi pour l’importance de la documentation. Ils doivent comprendre les bénéfices à long terme, pour eux et pour l’entreprise.

- L’intégration dans les processus : La documentation ne doit pas être une tâche « en plus », mais une étape naturelle du processus de maintenance. Des flux de travail (workflows) bien conçus dans la GMAO peuvent guider le technicien et rendre la saisie de l’information rapide et intuitive.

- Créer une culture de partage : Encourager et récompenser le partage des connaissances est essentiel. Des pratiques comme la revue d’incidents complexes en équipe ou la mise en avant des « meilleures pratiques » documentées dans la GMAO renforcent cette culture.

En fin de compte, la réussite d’une stratégie de maintenance basée sur la connaissance dépend moins de la puissance de l’outil (même si IBM Maximo offre des capacités exceptionnelles) que de l’engagement des équipes à transformer leurs expériences individuelles en un patrimoine collectif.

Conclusion

En conclusion, la GMAO a parcouru un long chemin, passant d’un simple registre d’incidents à un véritable outil stratégique pour la gestion de la maintenance. L’approche de la maintenance basée sur la connaissance représente la prochaine étape de cette évolution, offrant une réponse durable aux défis posés par la complexité technologique des équipements et la perte du savoir-faire traditionnel.

Capitaliser les savoirs métiers n’est pas une simple option ; c’est un investissement crucial pour l’avenir de l’entreprise. En transformant chaque panne en une opportunité d’apprentissage et chaque intervention en une contribution à l’intelligence collective, les entreprises peuvent améliorer significativement leur fiabilité, réduire les coûts et garantir la montée en compétence de leurs équipes sur le long terme.

Des solutions comme IBM Maximo démontrent que la technologie est prête à relever ce défi. Ses fonctionnalités de documentation intégrée, de gestion de l’historique et de workflows standardisés permettent de concrétiser cette vision. Cependant, le succès ne repose pas uniquement sur l’outil, mais aussi sur une culture d’entreprise qui valorise le partage, la collaboration et l’apprentissage continu.

L’avenir de la maintenance se dessine avec l’intégration de l’intelligence artificielle et du machine learning, qui permettront d’analyser les vastes bases de données de la GMAO pour prédire les pannes avec une précision encore plus grande et recommander les solutions les plus efficaces. Mais avant d’atteindre ce niveau d’automatisation, la première étape indispensable est de commencer par l’humain : capitaliser l’expérience, le savoir et l’ingéniosité des techniciens.

Il est temps de poser la question : votre GMAO est-elle un simple journal de bord, ou est-elle le moteur de la connaissance qui propulse la performance de votre maintenance ? Investir dans la capitalisation des savoirs, c’est investir dans le patrimoine immatériel le plus précieux de votre entreprise.